Техническое перевооружение

Сегодня предприятие имеет многопрофильную производственную и испытательную базу, развитое инструментальное производство, высококвалифицированные кадры, что позволяет постоянно расширять номенклатуру изготавливаемых изделий, оперативно реагируя на требования потребителей.

В составе предприятия 2 комплексных производственных подразделения, в которых задействовано около 1500 единиц оборудования: металлорежущее, плазменной резки, сварочное, термическое, гальваническое, кузнечно-прессовое, литейное, деревообрабатывающее, оборудование для переработки пластмасс и резины, грузоподъемные средства.

В период с 2000г. по 2020г. предприятием реализована концепция первого и второго этапов технического перевооружения:

I этап технического перевооружения:

1. Проект «Создание машиностроительного производства на базе внедрения современных технологий и высокопроизводительного оборудования». Приобретено 58 ед. современного высокопроизводительного оборудования для заготовительного, механообрабатывающего, сварочного и инструментального производства. Приобретение произведено как за счет собственных средств, так и с привлечением средств АО «БРК-Лизинг». Внедрение прогрессивного оборудования позволило расширить технологические возможности предприятия и освоить новые технологические процессы, в том числе:

- многоинструментальная программная обработка на токарных, вертикальных и горизонтально-расточных обрабатывающих центрах;

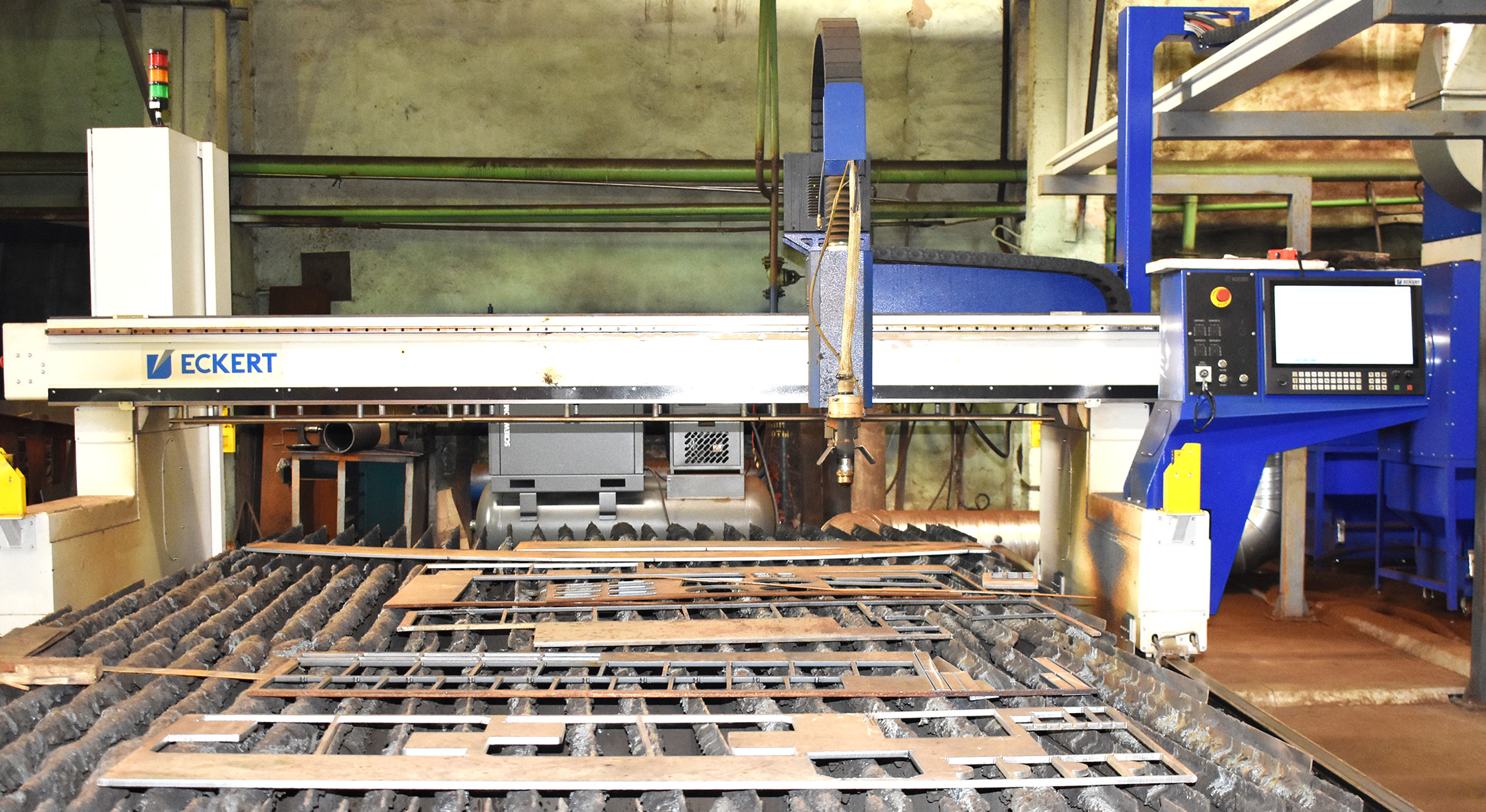

- газоплазменная резка листового проката на раскройном комплексе с числовым программным управлением;

- резка листов на гидравлических гильотинных ножницах;

- поверхностное ионное азотирование сталей и их упрочнение;

- высокоскоростная электроэрозионная вырезка деталей из закаленных сталей;

- пятиосевая многоинструментальная программная обработка штампов и прессформ на обрабатывающих центрах;

- плазменная резка броневых сталей;

- MIG/MAG и TIG сварка в импульсном режиме для сварки алюминия, титановых сплавов, нержавеющих сталей и брони;

- автоматическая сварка под слоем флюса углеродистых и нержавеющих сталей;

- сварка труб встык с использованием орбитальной сварочной головки;

- заточка и шлифовка инструмента на заточном полуавтомате с числовым программным управлением.

II этап технического перевооружения:

2. Проект «Создание производства по изготовлению энергетического котлового оборудования». Проект реализован в период с 2013 по 2014г. Приобретено 32 ед. современного оборудования от ведущих мировых производителей. Финансирование проекта осуществлено за счет средств АО «НК «Казахстан инжиниринг».

3. Проект «Первоочередное техническое перевооружение и модернизация АО «ПЗТМ». Проект реализован в период с 2013 по 2014г. Приобретено 48 единиц оборудования. Финансирование проекта осуществлено за счет средств АО «НК «Казахстан инжиниринг».

Использование концентрированной обработки на современных обрабатывающих центрах с применением высокопроизводительного режущего инструмента, резка заготовок на ленточно-пильных станках и раскрой металла на плазменном раскройном комплексе в окончательные размеры или с минимальными припусками на механическую обработку позволило сократить производственный цикл, снизить трудоемкость изготовления деталей и сборочных единиц.

4. Проект "Технологическая модернизация производства АО «ПЗТМ". Период реализации 2018-2020гг. Приобретено 38 единиц оборудования и комплект программного обеспечения.

Номенклатура включает в себя металлообрабатывающее, контрольно-измерительное, заготовительное, гальваническое, термическое, сварочное оборудование и программное обеспечение Solid CAM.

Внедрение современных передовых технологий позволит изготавливать все необходимые элементы трансмиссии и редукторных групп техники, в том числе конические шестерни с круговым зубом и обеспечить современные методы финишной обработки «твердых» поверхностей. Применение концентрированных методов обработки с использованием прогрессивного инструмента на 3-х, 4-х, и 5-и осевых обрабатывающих центрах позволит обеспечить изготовление необходимой гаммы деталей и механизмов, снижения трудоемкости изделий.

Использование оборудования для суперфинишной обработки элементов гидравлики обеспечит выполнение требований к качеству деталей при производстве домкратов вывешивания и гидроцилиндров подъема буровых установок и подъемников для КРС. Применение современного оборудования является непременным условием для повышения конкурентоспособности выпускаемой продукции. Координатно-измерительная машина обеспечит необходимое качество и идентификацию в соответствии с требованиями конструкторской документации, а так же необходимую идентификацию при совместном производстве изделий с зарубежными компаниями. Создание современного гальванического производства позволит обеспечить необходимые требования по надежности и ресурсу выпускаемой техники и соответствие экологическим стандартам.

Применение современного сварочного, термического и заготовительного оборудования обеспечит расширение технологических возможностей предприятия, экономию сырья и материалов.

Создание современного гальванического производства позволит обеспечить необходимые требования по надежности и ресурсу выпускаемой техники и соответствие экологическим стандартам.

Программное обеспечение Solid CAM – инструмент для быстрого и легкого создания управляющих программ для токарных, фрезерных и токарно-фрезерных станков с ЧПУ. Использование Solid CAM как интегрированного пакета к графическому пакету SOLIDWORKS обеспечивает возможность создания полнофункциональной CAD/CAM системы.

Реализация проекта "Технологическая модернизация производства АО «ПЗТМ" обеспечит выполнение требований системы Энергоменеджмента в части повышения энергоэффективности выпускаемой продукции.